Les procédés

Les procédés de fabrication

Le métallier, après avoir conçu la pièce à réaliser, fabrique cette dernière à partir de composants métalliques. Si les composants sont standards (tubes, tôles, méplats…), chaque pièce est généralement faite sur mesure et nécessite donc de transformer les matériaux bruts à travers différentes opérations, les principales étant la découpe, le pliage et la soudure.

La découpe

La découpe du métal et notamment des tôles peut se faire selon de multiples techniques : soit par rupture (cisaillement, poinçonnage) soit par abrasion (découpe laser, jet d’eau) soit par fusion (plasma) soit par oxydation (oxycoupage)… En dépit de l’arrivée sur le marché de technologies de pointe tel que le laser, la découpe à l’aide d’une cisaille reste encore très utilisée, présentant l’avantage d’une technique simple, rapide et économique. Nous présenterons ici les deux méthodes de découpe plébiscitées par notre atelier : le cisaillement et la découpe laser.

- Découpe avec une cisaille

L’action de cisailler (couper avec des cisailles) est appelé cisaillement ou plus communément « cisaillage ». Le procédé de cisaillage des tôles remonte aux débuts de l’ère industrielle, la guillotine ayant été inventée avant… Dans tous les cas, le principe consiste à avoir deux lames qui se croisent pour séparer la matière. S’il existe différents types de cisaille, en atelier de métallerie, c’est la cisaille à lames obliques qui domine.

Source : La cisaille reste incontournable (metal-flash.fr)

Pour bien comprendre la technicité d’une cisaille, il est important de rappeler le principe « scientifique ». En effet, il consiste à déformer la matière à un endroit précis pour en provoquer la rupture. Pour contrôler cette rupture et obtenir un bel aspect, la précision doit être maximale. Le paramètre crucial étant le jeu entre lames. Pour l’acier, il est d’environ 1/15e de millimètre par mm d’épaisseur soit l’équivalent de deux feuilles de papier pour une tôle de 4 mm. La qualité de fabrication et la rigidité de la machine sont donc d’une importance primordiale. Le second aspect est l’angle de la lame. En effet, l’idéal serait qu’elles soient parallèles à la matière, mais les efforts seraient considérables. Pour que la coupe soit progressive, la lame est montée avec un angle en général de 2°, variable sur les machines haut de gamme de 0,5 à 2°. Cet angle, réduit au minimum, évite aux bandes fines de vriller tandis que l’angle maximal réduit l’effort sur tôle épaisse. Les cisailles guillotines disposent donc de deux réglages liés pour chaque matériau et épaisseur : le jeu et l’angle. En moyenne, on retrouve dans les ateliers de métallerie des cisailles proposant une longueur de coupe allant jusqu’à 3 mètres pour des tôles jusqu’à 6 mm d’épaisseur (acier).

De plus amples détails techniques sont proposés sur le site de Colly Bombled, dans la rubrique technique : www.colly-bombled.com

- Découpe laser

Cette technologie est aujourd’hui largement utilisée dans l’industrie pour sa rapidité, sa flexibilité et sa fiabilité. La découpe laser (acronyme pour Light Amplification by Stimulated Emission of Radiation) est basée sur un principe de soustraction thermique de la matière qui permet le coupage net sans ébavurage des métaux ferreux, non ferreux et alliages organiques dans des formes complexes. La puissance laser de son faisceau, permet de cisailler avec haute précision, des métaux en tôlerie fine jusqu’à une épaisseur maximale de 25 mm.

Source : Découpe Laser : Principe et avantages de ce procédé d’usinage (laboiteadecoupe.fr)

Le principe du procédé laser de découpe repose sur l’amplification de la lumière par émission stimulée de radiations. L’énergie produite par le rayon laser a pour effet de soustraire la matière, produisant l’action d’un découpage laser net et sans bavure. Cette technologie présente l’avantage d’une très grande précision et d’une grande vitesse de coupe. Du fait de la précision du faisceau laser et de l’absence de contact avec les matériaux, cette technique évite la déformation de la matière et ne génère que relativement peu de pertes.

Le désavantage de cette technologie, réside surtout dans sa grande consommation d’énergie, pour engendrer la puissance nécessaire du laser industriel. A noter que le coupage de certains métaux composites comme l’acier carbone d’une certaine épaisseur, est particulièrement énergivore.

Il est également important de savoir qu’on ne peut couper que des pièces métalliques brutes sans aucun traitement de surface. Une plaque thermolaquée subirait par exemple, des contraintes thermiques pouvant engendrer une déformation de la matière et laisser des traces.

Les lasers employés dans l’industrie pour la découpe sont principalement les lasers à source CO2, à source YAG (yttrium aluminium garnet, cristal dopé pour les lasers) et à fibre.

Pour obtenir un travail de qualité de haute précision, il est nécessaire de préparer les plans de découpage sous forme d’un dessin vectoriel. Ces croquis peuvent être réalisés à l’aide de divers logiciels spécifiques comme par exemple inkscape, ou illustrateur communément employé dans le secteur de la communication visuelle. Les formats de fichiers admissibles sont le dxf, dwg, stp, igs ou dans certains cas, le pdf vectoriel.

Le pliage

La mise en forme des composants peut se faire de différentes manières (forgeage, pliage, emboutissage…). Au sein de notre atelier, nous utilisons principalement la technique du pliage pour mettre en forme les tôles.

Le pliage est une opération de formage à froid de tôles planes par déformation permanente. Pour cela, il faut tout d’abord placer la tôle sur une matrice (ou vé), appuyée contre des butées réglées auparavant, puis on applique une force sur une partie de la tôle grâce à un poinçon (ou contre-vé).

L’effort nécessaire à l’obtention du pli dépend de la limite élastique du métal, de l’épaisseur de la tôle, et de la longueur et de la direction du pli.

Il existe plusieurs méthodes de pliage : le pliage en V, le pliage par encastrement, le pliage par cambrage en U, le pliage en l’air et le pliage en frappe.

Source : Pliage : méthodes de pliage, retour élastique, types de plieuses | Metal Interface (metal-interface.com)

Nous utilisons dans notre atelier le pliage en V : le pliage est effectué dans une matrice en forme de V.

On distingue 2 sortes de pliage en V :

- Le pliage en frappe

Le pliage en frappe (ou fond de matrice) : Cette méthode s’applique uniquement sur des tôles d’une épaisseur de 2 mm maximum, et nécessite l’usage d’une presse plieuse. Avec ce procédé, l’angle de la matrice et du poinçon correspond à l’angle de pliage, puisque la tôle atteint le fond du vé. En effet, le poinçon effectue d’abord un pliage en l’air, puis avec un effort supplémentaire,il pousse la tôle au fond de la matrice pour que la tôle en prenne la forme exacte. Cette méthode demande à la machine une force de pliage jusqu’ à 5 fois plus importante que pour le pliage en l’air qui est réservé aux tôles fines (moins de 3mm) et minimise le retour élastique du métal. L’effort du poinçon augmente en fin de pliage.

- Le pliage en l’air

Le poinçon est enfoncé dans la matrice jusqu’à obtenir l’angle de pliage souhaité.

Le retour élastique

La tôle est dite élastique (de manière variable), ce qui signifie qu’elle va plus ou moins reprendre sa forme initiale après déformation.

Lors du pliage en l’air, il faut tenir compte de ce retour élastique, en diminuant l’angle du poinçon. En effet, l’angle terminal est égal à l’angle du vé + le retour élastique. De plus, il faut faire attention au sens de laminage des tôles, puisque le retour élastique est plus grand si l’on plie perpendiculairement au sens de laminage.

Pour une précision optimale, il est indispensable de connaître l’angle de retour élastique de la tôle que l’on s’apprête à former. Il est obtenu soit en faisant des essais, soit en utilisant un abaque, soit par calcul.

L’écrouissage du métal

L’écrouissage du métal est le résultat de la déformation plastique : en tordant ou tirant sur une pièce métallique à froid, l’endroit où s’est faite la déformation se durcit. Il est donc difficile de revenir exactement à la forme première.

Après déformation plastique, les aciers alliés deviendront plus résistants (jusqu’à un certain point, le seuil de rupture), alors que les aciers peu alliés seront moins résistants. Bien entendu, l’écrouissage ne convient qu’aux matériaux ductiles, puisque les métaux fragiles se cassent.

Les caractéristiques de la presse plieuse

Il existe de nombreux types de plieuse, la presse plieuse étant la plus couramment utilisée en métallerie.

La capacité d’une presse plieuse : Les deux principaux critères sont la largeur et le tonnage. Dans la profession, ce sont les versions de 3 m et 135 tonnes qui sont les plus fréquemment utilisées. Ce tonnage tend à augmenter mais est rarement exploité, en effet il permet de plier du 5 mm sur 3 m ou du 10 mm sur 1 m avec encore un peu de marge.

Garantir la précision du pliage : Comme tout matériau, l’acier se déforme sous la contrainte et le bâti de la plieuse n’y échappe pas. Sa rigidité est donc un gage de qualité de production. Sous l’action des vérins situés sur les côtés, les tabliers supérieurs et inférieurs se déforment. Sans correction, il peut ainsi manquer quelques précieux degrés au centre de la pièce. Pour contrer ce phénomène, il existe plusieurs approches : surdimensionner sa plieuse, caler les vés avec du papier ou bien adopter une table de bombage. Cet accessoire positionné sous les vés permet de créer un bombé qui va compenser la déformation de la machine lors du pliage.

Source : Investir dans une plieuse sans faux plis ! (metal-flash.fr)

La soudure

Une fois les composants découpés et mis en forme, il convient de les assembler, phase faisant intervenir la plupart du temps la soudure.

Le soudage (ou la soudure) est une opération consistant à assembler 2 (ou plus) éléments de manière permanente, tout en assurant la continuité entre ces éléments. L’assemblage se fait soit par chauffage, soit par pression, soit par les 2 combinés, et avec ou sans produit d’apport.

Le choix du procédé de soudage dépend de plusieurs facteurs :

- L’épaisseur du matériau à souder.

- Le lieu du soudage: Les soudages à l’arc submergé et MAG sont plus adaptés pour l’atelier. Le procédé MMA quant à lui, peut être utilisé sur chantier.

- L’accès au joint. : L’équipement de soudage et la torche ou la tête de soudage doivent pouvoir atteindre la surface à souder.

- La position de soudage : Les soudages SAW et MAG avec transfert par pulvérisation ne conviennent pas pour du soudage vertical ou en position plafond. Le procédé MAG avec transfert par grosses gouttes est acceptable pour du soudage vertical ou en position plafond, mais le procédé MMA reste le plus adapté pour des travaux en position plafond, en particulier sur chantier.

- La composition de l’acier : Les aciers qui contiennent peu de carbone nécessitent des niveaux de préchauffage plus faibles.

- Le coût.

Source : Soudage : les différentes technologies et définition | Metal Interface (metal-interface.com)

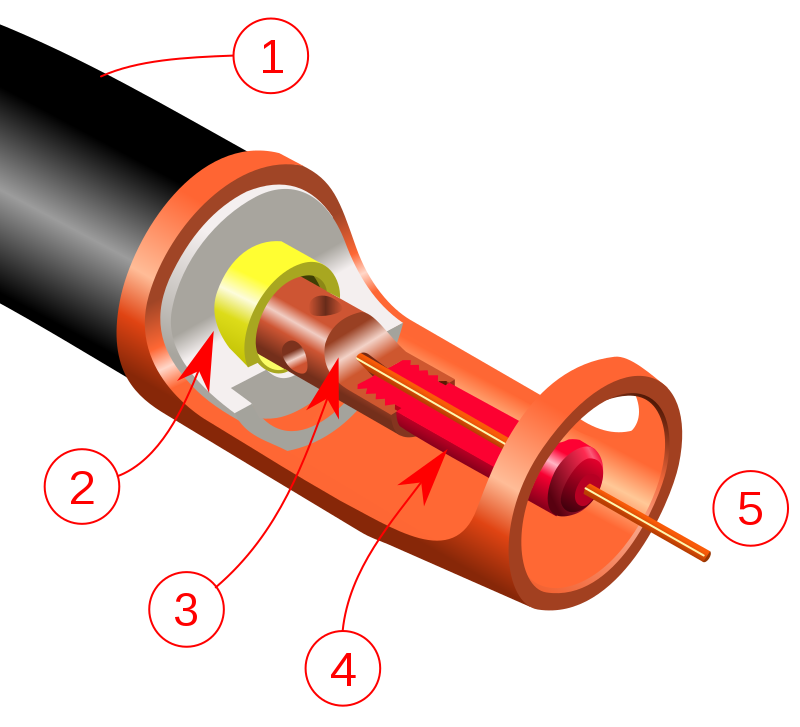

1) Tête de torche de soudage

(2) Isolant électrique (pièce en blanc) et embout de vissage du tube contact (pièce en jaune)

(3) Diffuseur de gaz(argon ou hélium)

(4) Embout du tube contact-type (5) Buse métallique

Source : Image réalisée par Mysid, TTLightningRod

La soudure à l’arc

La soudure à l’arc est par définition un procédé d’élévation de température au point de fusion obtenu grâce à l’utilisation d’un arc électrique. C’est l’échauffement créé par la résistivité des métaux en contact avec l’électricité qui élève la température au point de soudure jusqu’à obtenir la fusion du métal.

Beaucoup de procédés de soudage utilisent l’arc électrique comme source d’énergie de fusion car la chaleur de l’arc peut être facilement concentrée et maîtrisée. Le soudage à l’arc électrique se décline donc en différentes méthodes : soudure MIG-MIG, soudure TIG, soudure plasma…

Le matériel de soudure à l’arc se compose de plusieurs éléments :

– Le poste à souder (générateur électrique).Existent aussi des postes à souder électriques portatifs.

– L’électrode soudure : Le vecteur de transport de l’énergie électrique. Elle peut être soit fusible (c’est-à-dire que l’électrode fond et devient donc un métal d’apport) soit non fusible (c’est-à-dire que l’électrode ne fond pas).

– Le fil à souder : Le fil à souder est le métal d’apport qui permet la liaison entre les deux pièces à souder; il sert également de conducteur pour le courant électrique.

– La baguette à souder : La baguette à souder sert (comme le fil à souder ou l’électrode fusible) de métal d’apport. Elle permet la liaison entre deux éléments métalliques à assembler.

Le métal d’apport dans le processus de soudage n’est pas systématiquement nécessaire. La soudure de pièces métalliques minces peut se passer d’élément d’apport. Qu’il s’agisse de souder de l’aluminium, cuivre, acier, inox, zinc, or, fonte, chaque métal nécessite un mode de soudure selon sa structure et selon l’épaisseur des pièces à souder.

Source : Soudage de métaux : les principaux procédés (usinenouvelle.com)

La soudure TIG

La soudure TIG est un procédé de soudage à l’arc avec une électrode non fusible, en présence (ou pas) d’un métal d’apport. TIG est un acronyme de Tungsten Inert Gas. Tungstène désigne l’électrode et le gaz inerte, le type de gaz plasmagène utilisé. L’arc se crée entre l’électrode et la pièce à souder sous protection gazeuse.

Évolution du soudage semi-automatique, la soudure TIG remplace le fil fusible par une électrode non fusible en conservant l’avantage de la protection de la zone de soudage sous un gaz de protection.

Puisque l’électrode est non fusible, la soudure TIG nécessite l’apport de métal.

Souder au TIG nécessite la mise en action une électrode de soudage non fusible en tungstène incorporée dans la torche.

Le gaz est stocké dans une bouteille raccordée à la torche. Le débit et la pression sont contrôlés grâce à une électrovanne.

Le poste à souder électrique TIG est un générateur relié par un câble à la pièce à souder et par un fil à la torche de soudage. Une unité de contrôle semi-automatique ou automatique permet de faire varier l’intensité du courant de soudage en fonction de l’arc désiré et de la taille de la baguette de métal d’apport.

La torche à souder TIG est équipée d’une buse en céramique permettant de diriger le flux de gaz sur la zone de soudage.

La soudure MIG MAG

Le soudage MIG – MAG est un procédé de soudage semi-automatique. La fusion des métaux est obtenue par l’énergie générée par un arc électrique qui éclate entre un fil électrode fusible et les pièces à assembler. Les acronymes MIG et MAG signifient respectivement Metal inert gas et Metal active gas. La différence entre les deux tient à la composition du gaz. MIG : c’est un gaz inerte (Argon ou Hélium) qui est propulsé, MAG : c’est un gaz actif qui est utilisé (mélange Argon/CO2 ou Argon/oxygène).

Le procédé MIG utilise un gaz neutre qui ne réagit pas avec le métal fondu, contrairement au procédé MAG. Le MIG-MAG est utilisé systématiquement lorsqu’on recherche du rendement (soudage en continu) ou de fortes épaisseurs de cordons comme pour les charpentes métalliques.

Le matériel requis est composé généralement d’un poste à souder MIG-MAG avec un dévidoir continu de fil de soudage. Le gaz est conditionné dans des bouteilles reliées à la torche à souder.

La soudure plasma

Largement utilisé en construction mécanique, l’arc plasma est un procédé de soudage très performant. Le plasma est un gaz ionisé. Le procédé du soudage au plasma nécessite l’utilisation d’un arc électrique qui assure le soudage du métal, mais l’énergie générée est ici est bien plus grande. Cette énergie permet de fondre localement la pièce à assembler et le fil d’apport métallique pour constituer le bain de fusion, puis après refroidissement, le cordon de soudure.

Les avantages du soudage plasma résident dans la qualité et la précision des soudures, peu visibles. Ce procédé permet également de souder des pièces de très fine épaisseur (0.05 mm dans le cas du micro-plasma). Le matériel nécessaire pour le soudage plasma est composé de divers éléments : une électrode de soudage non fusible incorporée dans la torche. Un fil de soudage fusible, et bien sûr le gaz conditionné en bouteilles raccordées à la torche.

Source : Soudage de métaux : les principaux procédés (usinenouvelle.com)

Copyright © 2022 | MH Purity lite WordPress Theme by MH Themes